2019中国智能制造现状与前景解析(四)

智能制造挑战者:纺织服装智能制造落地情况

中国纺织服装制造业发展概况:发展较早,产业规模较大

◆中国纺织服装较早建立工业体系,内需及出口支撑纺织制造业快速发展:中国服装纺织制造业经过4个阶段发展,20世纪70年代末建立起完整的工业体系,90年代出口快速拉动纺织服装发展,中国成为世界服装工厂。

◆中国纺织服装产业规模较大:2017年中国的化纤产量为4714万吨,占世界化纤产量的71%;规模以上纺织企业主营业务收入达到5.7万亿元,产业规模较大。

中国纺织服装制造业发展概况:行业分散,进入转型转移阶段

◆中国纺织服装制造业集中度低,竞争激烈:中国纺织服装业上市公司占规模以上公司比为0.23%,是中国制造业最分散的行业之一。

◆中国纺织服装业进入转型转移阶段:随着劳动力成本、原材料价格上升,中国纺织服装业规模以上企业毛利率逐年下降,申洲国际、百隆东方等企业逐步在海外投产进行产业转移;同时淘宝、小米等电商和品牌商涉足C2M等上游业务,互联网和新科技将与传统方式服装制造业不断融合。

中国纺织服装工业化进程:体系日渐成熟,改革快速普及

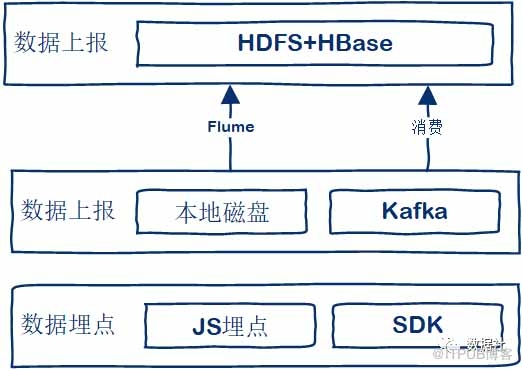

◆中国纺织服装业生产流程长,尚未形成完全标准化的生产体系,但总体可分为纤维生产、纱线生产、布生产以及服装生产几个环节。

◆中国纺织服装经过近几年的发展,制造装备数字化普及率70%,硬件体系逐渐成熟,自动印染、自动落纱等关键技术取得了突破,软件方面当前中国纺织服装制造业并未很好的实现信息化过程,大多数未建立生产控制系统,也未进行网络化。

中国纺织服装智能制造需求:劳动力成本控制为最大动力

劳动力成本上升对纺织服装业影响大,劳动力成本控制为纺织服装制造业最大动力:2013-2018年A股制造业子行业劳动力投入回报率数据显示,纺织服装业5年复合增长率为-27.9%,相对其他制造子行业垫底,说明劳动力成本上升对纺织服装业影响较大,成本控制形成了纺织服装业智能制造较大需求。

中国纺织服装智能制造需求:节能减排与创新模式

◆纺织服装业对资源消耗大,节能减排、绿色工业目标促进纺织服装制造业工业化改革:纺织服装对水资源等消耗大,纺织行业每万元工业增加值取水量达到213立方米/万元,超过制造业整体用水量2倍,节能减排的重任也将推进纺织业智能制造改革。

◆电商等平台不断向上游渗透,C2M/B2B不断影响制造业生产、供应模式:2016年中国纺织电子商务交易规模和服装网购规模分别达到4万亿和0.9万亿,复合增长率30%左右,随着电商平台向上游供应链和制造端发展整合,互联网等新技术将支撑服装纺织行业进一步改革发展。

专用设备研发和工业软件的应用为纺织服装重点推进方向

◆当前纺织服装的工业化程度较低,因此首要的任务是实现从纤维生产到成衣生产实现自动化,如数码络筒机、自动染色机、裁床模板机等专用设备的研发和使用。

◆应用流程管控和C2M定制系统等工业软件的应用为纺织服装软件上发力的重点方向,实现资源、能源、工时的统一实时管理。

案例一:申洲国际—中国服装代工厂龙头智能制造之路

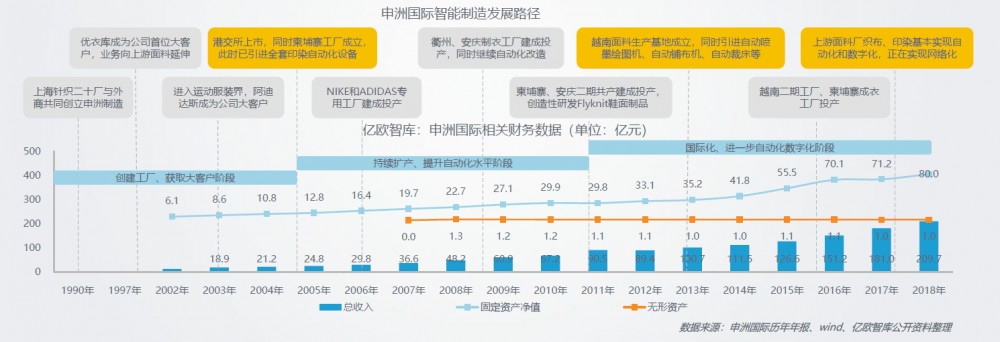

◆申洲国际智能制造分为3个阶段:1990年-2005年为创建工厂获取客户阶段,建立基本的自动化设施;2005年-2011年为持续扩展、提升自动化水平阶段,这一阶段为了满足公司产能扩张需求,对现有工厂进行改革;2011年至今为国际化、数字化阶段,当前公司已形成一体化生产流程,面料厂织布、印染基本实现自动化和数字化,并且正在实现跨国各工厂的数据网络化。

◆成立于1990年的申洲国际经过近30年以高投入、高研发发展策略,不断提高生产效率、持续在生产材料和模式上创新,获得了优衣库、耐克和阿迪达斯等国际大品牌近20年的深度合作,是中国服装出口企业中出口金额第一的公司。

案例一:持续资本投入及技术改造支撑申洲规模快速扩张

申洲国际通过累计超过100亿的资本投入和改造已经建立中国、柬埔寨和印度10多家大型工厂,公司2018年较2008年总产量提高190%,收入提高334%,人均产量提高30%,人效提高96%。卓明申洲国际的生产效率随规模扩张而不断提高,背后需要大量自动化装备和信息化系统做技术支撑。

案例一:申洲已基本实现自动化、节能化,将进行网络化

◆申洲国际当前在上游面料环节基本形成自动化生产流程:申洲国际已装配自动络筒机、自动印染机、自动铺布机、人机协作剪裁等自动化硬件系统,以及ERP、立体仓库及柔性电脑排版系统,下一步将进行网络化改造。

◆能源改造也使得公司能耗迅速降低:申洲国际宁波地区万元产值能耗由2006年0.43吨煤/万元产值下降至0.1吨煤/万元产值。

案例二:酷特智能(红领集团)—C2M先行者智能制造之路

◆酷特智能主要经过2个发展阶段:1995年-2003年公司为传统OEM厂商;2003年后开始专研定制化业务,形成7天全定制高效流程, 2015年开始快速发展并拓展全球服装定制市场,2018年实现收入达5.9亿,2015-2018年复合增长率为26.6%。

◆酷特智能是中国首家大规模定制服装公司,经过10余年智能化研究和改造,形成了西装厂、衬衣厂和西裤厂为主的三个专业智能制造工厂,当前产品品类覆盖个性化定制男装和女装,客户遍布全球。

案例二:完整软硬件实力构建红领柔性体系

◆酷特智能当前拥有的硬件设备有自动裁床、吊挂、开袋机、电脑绣花机等自动化专用机器,同时自建或购买了全套

WMS\ERP\MES\APP生产管理系统,并且研发了断布、裁剪软件,并不断升级定制化服务系统以及物流仓储系统。

◆酷特智能可实现7个工作日全定制流程,相比传统定制服装周期大幅减少;定制生产流程分解为300多个控制节点,包含20多个子系统。

那么石油加工业智能制造落地情况?中国智能制造面临的困难与机遇是什么?请关注“2019中国智能制造现状与前景解析”系列下文。

时间:2019-08-08 16:03 来源: 转发量:次

声明:本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,不为其版权负责。如果您发现网站上有侵犯您的知识产权的作品,请与我们取得联系,我们会及时修改或删除。

相关文章:

相关推荐:

网友评论: